レーザー軸芯出し器の仕組みを徹底解説:精度と効率の秘密に迫る

2024/06/21

レーザー軸芯出し器は、工場や各種施設において機械の軸芯を高精度に合わせるための先進的なツールです。従来の目視やアナログ方法では難しい微細なズレを、レーザー技術を駆使して正確に検出し調整します。その結果、機械の振動を大幅に減少させ、エネルギーロスを最小限に抑えることが可能です。本ブログでは、レーザー軸芯出し器の仕組みとその精度と効率の秘密に迫ります。

目次

- レーザー軸芯出し器の仕組みを徹底解説精度と効率の秘密に迫る

- レーザー軸芯出し器とは何か?その基本概念

- 従来の軸芯出し方法との違い

- レーザー技術がもたらす精度と効率の向上

- レーザー軸芯出し器の構成要素と機能

- 導入事例:工場での活用例

- 技術の進化と未来の展望

- レーザー軸芯出し器の原理を理解して工場の効率を最大化

- レーザー技術の基本原理

- 微細な調整を可能にするメカニズム

- 効率的な使用方法とそのコツ

- 工場での実際の使用例とその効果

- 維持管理とメンテナンスの重要性

- 導入によるコスト削減効果

- レーザー軸芯出し器が実現する高精度な軸芯調整のメカニズム

- 高精度な軸芯調整の必要性

- レーザー技術による精度の向上

- 軸芯調整の具体的なプロセス

- 誤差の最小化技術

- 効率的な調整がもたらす利点

- 工場での具体的な導入事例

- レーザー軸芯出し器の仕組みとその効果的な使い方を解説

- 基本的な使い方と注意点

- 初心者でも簡単に使える操作ガイド

- 具体的な設定方法とその手順

- 使用時のトラブルシューティング

- 効果的な使い方のコツ

- 導入後のアフターサポート

- レーザー軸芯出し器で工場の生産性を高める方法

- 生産性向上のための基本戦略

- レーザー軸芯出し器の導入効果

- 具体的な生産性向上事例

- 作業効率を上げるためのポイント

- タイムロスを最小限に抑える方法

- 持続的な生産性向上への取り組み

- レーザー軸芯出し器がもたらす工場の振動減少とエネルギーロス削減

- 振動減少がもたらすメリット

- エネルギーロスの原因とその対策

- レーザー軸芯出し器による振動減少の仕組み

- エネルギー効率を高めるための方法

- 具体的な効果の検証結果

- 持続可能な工場運営のための提案

- レーザー軸芯出し器の仕組みを知り尽くしてメンテナンスコストを削減

- メンテナンスコスト削減の基本戦略

- レーザー軸芯出し器のメンテナンスポイント

- 長期的に見たコスト削減効果

- 効率的なメンテナンススケジュールの立て方

- 具体的なコスト削減事例

- メンテナンスの自動化とその可能性

- レーザー軸芯出し器の技術的特長とその活用方法を徹底解説

- 最新技術の特長とその利点

- 具体的な活用方法とその効果

- 技術の進化とその展望

- 工場での具体的な活用事例

- 技術導入による総合的な効果

- 未来の工場での活用可能性

レーザー軸芯出し器の仕組みを徹底解説精度と効率の秘密に迫る

レーザー軸芯出し器とは何か?その基本概念

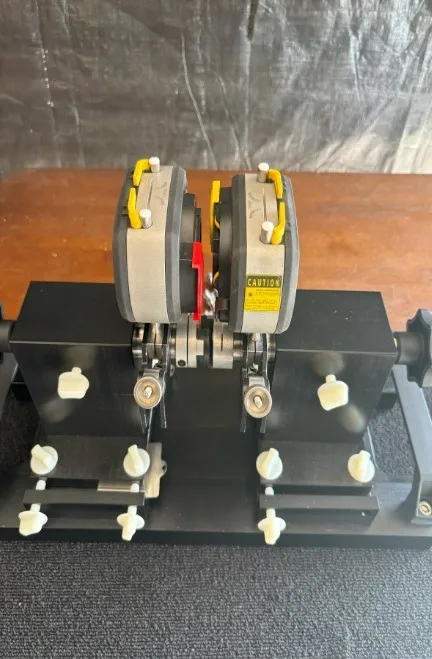

レーザー軸芯出し器は、工場や施設において機械の軸芯を高精度に合わせるための装置です。従来の軸芯出し方法と比べ、レーザー技術を駆使することで微細なズレを検出し、正確な調整を可能にします。この装置は、機械の振動を抑え、エネルギーロスを最小限に抑えることができるため、効率的な運用が期待されています。レーザー軸芯出し器は、機械のパフォーマンスを向上させるために不可欠なツールとして、産業界で広く活用されています。

従来の軸芯出し方法との違い

従来の軸芯出し方法では、主に目視やアナログ手法が用いられており、微細なズレを検出するのに限界がありました。しかし、レーザー軸芯出し器は最新の技術を活用し、レーザー光を利用することで高い測定精度を実現しています。この装置は専門知識がなくても操作が簡便であり、短時間でアライメント作業を完了できるため、作業効率が飛躍的に向上します。従来の方法では不可能だった精度と効率の向上が、レーザー軸芯出し器の特長として注目されています。

レーザー技術がもたらす精度と効率の向上

レーザー軸芯出し器の最大の特徴は、レーザー技術を活用した高い測定精度と作業効率の向上にあります。従来の手法では困難だった微細なズレも、レーザー光を使用することで正確に検出でき、ミクロン単位の軸芯調整が可能となります。この精度向上は機械の振動を著しく低減し、エネルギーロスを最小限に抑えることができます。さらに、短時間での操作が可能なため、作業効率が大幅に向上し、生産性を高めることができます。レーザー技術の導入により、軸芯出し作業がより精密で迅速に行われることが期待されます。

レーザー軸芯出し器の構成要素と機能

レーザー軸芯出し器は、主にレーザーヘッド、センサー、制御ユニットから構成されています。レーザーヘッドは高精度なレーザー光を発射し、ズレを検出します。センサーはこの光を受信し、微細なずれを正確に計測します。制御ユニットはセンサーからのデータを解析し、軸芯調整を自動で行う役割を担っています。これらの構成要素が連携して、レーザー軸芯出し器が高い精度で作業を実行することが可能となっています。

レーザー軸芯出し器の原理を理解して工場の効率を最大化

レーザー技術の基本原理

レーザー技術の基本原理は、高集光性の特性を利用して光を強く集め、狭い領域に集中させることで、微細な対象物を正確に測定できる点にあります。レーザー光は単色性が高く、直進性があるため、精密な計測や調整作業に適しています。この特性を活かすことで、レーザー軸芯出し器は高い測定精度と効率的な作業を実現しています。

微細な調整を可能にするメカニズム

レーザー軸芯出し器が微細な調整を可能にするメカニズムは、レーザー光の反射や屈折を利用して、軸芯の位置ズレを検出し、適切に修正する仕組みにあります。光の特性を活かした高精度なセンサーが微小なずれを検知し、そのデータを基に機械の軸芯を正確に調整します。このメカニズムにより、従来のアライメント作業では難しかった微細な調整が簡単に行えるため、作業効率が向上します。

効率的な使用方法とそのコツ

レーザー軸芯出し器を効率的に使用するためのコツは、正確な操作と適切な位置づけが不可欠です。まず、レーザーの光線を正確に目標とするために、環境光の影響を受けない暗い環境で作業することが重要です。また、レーザーのビームが遮られないように注意し、正確な計測を行うことで、微細な調整もスムーズに行えます。さらに、定期的なキャリブレーションやレーザーの清掃を怠らず行うことで、常に高い精度を維持できます。

工場での実際の使用例とその効果

実際の工場におけるレーザー軸芯出し器の使用例では、精密な機械の設置やメンテナンスにおいて効果を発揮しています。例えば、自動車製造工場では、エンジン部品の組み立て時にレーザー軸芯出し器を使用することで、エンジンの振動を最小限に抑え、耐久性や性能の向上に貢献しています。同様に、製造ラインにおける機械の正確な配置やアライメント調整にも活用され、生産効率の向上やエネルギーロスの軽減に大きく寄与しています。これにより、工場全体の生産性が向上し、競争力を維持することが可能となっています。

レーザー軸芯出し器が実現する高精度な軸芯調整のメカニズム

高精度な軸芯調整の必要性

高精度な軸芯調整は、機械の正確な動作を維持する上で不可欠です。レーザー軸芯出し器による調整は、微細なズレにも対応可能であり、機械の振動を最小限に抑えることができます。この精度が保たれることで、機械の寿命を延ばし、エネルギーロスを最小限に抑えることができます。高精度な軸芯調整は、工場や施設の効率的な運用に欠かせない要素となっています。

レーザー技術による精度の向上

レーザー技術は、軸芯調整において高い精度を実現するための重要な要素です。レーザー光を用いることで、微小なずれも正確に検出し、機械の位置をミクロン単位で調整することが可能となります。この精度向上は、機械の正確な動作を確保し、エネルギーロスを最小限に抑えることで、生産性の向上につながります。レーザー技術を活用した軸芯調整は、現代の工場や施設において革新的な効果をもたらしています。

軸芯調整の具体的なプロセス

レーザー軸芯出し器を使用した軸芯調整は、精密かつ効率的なプロセスです。まず、レーザーを用いて機械の軸芯をスキャンし、現在の位置を正確に把握します。次に、微細なズレを検出し、コンピューター制御によって自動的に調整されます。この過程は迅速でありながら高い精度を保持し、作業者の負担を軽減します。最終的に、調整が完了すると、機械の振動が軽減され、エネルギーロスが最小限に抑えられます。

誤差の最小化技術

レーザー軸芯出し器は、誤差の最小化技術において優れた性能を発揮します。従来の手動調整では生じていた微細なズレや誤差を、レーザー技術によってほぼゼロに近い精度で補正します。これにより、機械の稼働中に生じる振動や摩耗を劇的に軽減し、機械の寿命を延ばすことが可能となります。また、精度の向上はエネルギーロスを削減し、運用コストを抑えるだけでなく、長期的な安定稼働を実現します。

レーザー軸芯出し器の仕組みとその効果的な使い方を解説

基本的な使い方と注意点

レーザー軸芯出し器を使用する際に重要なのは、正確な設置とキャリブレーションです。まず、安定した基盤の上に設置し、レーザーが正確に目標物に向かっていることを確認します。そして、キャリブレーションを行い、正確な軸芯を検出できるように調整します。また、注意点としては、レーザー光線が直接目に入らないようにし、安全に取り扱うことが重要です。

初心者でも簡単に使える操作ガイド

レーザー軸芯出し器は、直感的な操作で簡単に使用できる便利なツールです。まず、電源を入れ、設定を確認したら、目標物にレーザーを照射して軸芯を検出します。画面に表示される指示に従いながら微調整を行い、軸芯を合わせることができます。初心者でも使いやすい操作性と直観的なインターフェースが、作業効率を大幅に向上させます。

具体的な設定方法とその手順

レーザー軸芯出し器の具体的な設定方法と手順について解説します。まず、正確な軸芯出しを行うためには、レーザー軸芯出し器を水平に配置し、目標となる軸芯位置に正確に合わせます。次に、レーザーを照射して目標位置とのずれを確認し、微調整を行います。この際、レーザーの角度や強度を調整することで、精度の高い軸芯出しを実現できます。最後に、設定が完了したら、軸芯位置を確認し、必要に応じて再調整を行います。

使用時のトラブルシューティング

レーザー軸芯出し器を使用する際に発生する可能性があるトラブルとその対処方法についてご紹介します。一般的なトラブルとして、レーザーの照射がずれてしまう場合があります。この場合は、レーザーの位置や角度を再調整し、目標位置との一致を確認してください。また、レーザーの電源やバッテリーに異常がある場合は、電源の確認や交換を行うことで解決できる可能性があります。トラブルが解決できない場合は、専門家に相談することをおすすめします。

レーザー軸芯出し器で工場の生産性を高める方法

生産性向上のための基本戦略

レーザー軸芯出し器の導入は、生産性向上のための基本戦略の一環となります。この先端ツールは、機械の軸芯を高精度に合わせることで、異常摩耗やエネルギーロスを防ぎ、生産ラインの効率を向上させる役割を果たします。レーザー技術によって微細なズレを正確に検出し、調整することで、従来の方法では難しかった精度を実現します。この基本戦略を取り入れることで、工場の生産性が飛躍的に向上することが期待されます。

レーザー軸芯出し器の導入効果

レーザー軸芯出し器の導入による効果は計り知れません。精密なアライメントが可能となることで、機械の寿命が延び、メンテナンスコストの削減が実現されます。さらに、異常摩耗やエネルギーロスが大幅に低減されるため、工場全体の生産性が向上します。機械の振動が減少し、エネルギーロスが最小限に抑えられることで、効率的な生産ラインの構築が可能となります。レーザー軸芯出し器の導入は、工場の生産性向上に革新をもたらす重要なステップです。

具体的な生産性向上事例

レーザー軸芯出し器の具体的な生産性向上事例を紹介します。久留米市の工場では、食品製造企業がレーザー軸芯出し器を導入し、ポンプやモーターのアライメントを最適化しました。この取り組みにより、異常摩耗が減少し、エネルギーロスも抑制されました。結果として、生産ラインのダウンタイムが大幅に短縮され、生産性が飛躍的に向上しました。他の製造業者にも示唆を与える事例と言えます。

作業効率を上げるためのポイント

効率的な作業を実現するためのポイントを探ります。レーザー軸芯出し器の導入により、作業効率が向上します。精度の高いアライメント調整によって、生産プロセスの安定化が図られ、作業時間の短縮や設備の最適利用が可能となります。さらに、レーザー技術の活用により、作業者の負担が軽減され、作業効率が大幅に改善されることが期待されます。

タイムロスを最小限に抑える方法

工場や施設において、生産性を向上させるために重要なポイントの一つは、タイムロスを最小限に抑えることです。レーザー軸芯出し器の導入により、機械の軸芯を正確に合わせる作業時間が大幅に短縮されます。従来の手法では数時間かかっていた作業が、レーザー技術を活用することで数十分で完了することが可能となります。これにより、生産ラインの停止時間が短縮され、生産性が向上します。さらに、精度の高い軸芯調整が可能となるため、機械の運転中に生じる調整不良によるタイムロスを未然に防ぐことができます。タイムロスを最小限に抑えることは、効率的な生産を実現するために欠かせないポイントとなります。

持続的な生産性向上への取り組み

持続的な生産性向上を実現するためには、工場や施設が定期的に技術革新を行い、最新の設備を導入することが重要です。レーザー軸芯出し器は、その精度と効率により、生産性向上に大きく貢献します。これまでの手法では難しかった微細なズレも正確に検出し調整できるため、機械の運転安定性が向上します。定期的な軸芯調整により、機械の寿命を延ばし、メンテナンスコストを抑えることが可能となります。さらに、精密なアライメントによりエネルギーロスを最小限に抑えることができ、環境負荷も低減されます。持続的な生産性向上に向けた取り組みは、レーザー軸芯出し器を活用することでさらなる効果を発揮し、工場や施設の競争力を強化します。

レーザー軸芯出し器がもたらす工場の振動減少とエネルギーロス削減

振動減少がもたらすメリット

振動減少は、レーザー軸芯出し器を活用することで実現される重要なメリットの一つです。機械の軸芯を正確に合わせることで、機器の運転中に発生する振動を劇的に減少させることが可能です。この効果により、装置の寿命を延ばすだけでなく、周囲の作業環境における騒音や振動の影響も軽減されます。さらに、振動による機器の損傷や故障リスクが低減されるため、メンテナンスコストの削減にも繋がります。レーザー軸芯出し器の活用は、機器の安定性向上だけでなく、効率的な運用にも貢献します。

エネルギーロスの原因とその対策

エネルギーロスは、機械の軸芯がずれることによって引き起こされる重要な課題です。機器の軸芯が正確に合わせられていないと、無駄な摩擦やエネルギー損失が生じます。このような状況では、機器の効率が低下し、運用コストが増加する可能性があります。エネルギーロスを防ぐためには、レーザー軸芯出し器を用いて正確なアライメントを実現することが不可欠です。定期的な軸芯調整やメンテナンスを行うことで、機器のエネルギー効率を最大化し、運用コストを削減することが可能です。

レーザー軸芯出し器による振動減少の仕組み

レーザー軸芯出し器による振動減少の仕組みは、非常にシンプルかつ効果的です。この装置は、レーザー技術を駆使して機械の軸芯を高精度に調整することで、機械の振動を大幅に減少させることができます。振動が減ることで、機械の運転時に生じる騒音や摩耗も軽減され、作業環境の改善にもつながります。さらに、振動の低減は機械の寿命を延ばし、メンテナンスコストを削減する効果も期待できます。レーザー軸芯出し器は、振動の軽減を通じて様々なメリットをもたらします。

エネルギー効率を高めるための方法

エネルギー効率を高めるための主な方法は、レーザー軸芯出し器の正確な調整にあります。この装置を使用することで、機械の軸芯が適切に合わされるため、摩擦やエネルギーロスが最小限に抑えられます。エネルギーの無駄遣いを防ぎ、効率的な運転を実現することが可能となります。さらに、レーザー技術を活用することで、高精度な調整がリアルタイムで行われるため、効率の向上が図られます。エネルギー効率を高めるためには、レーザー軸芯出し器の適切な導入と操作が不可欠です。

レーザー軸芯出し器の仕組みを知り尽くしてメンテナンスコストを削減

メンテナンスコスト削減の基本戦略

レーザー軸芯出し器のメンテナンスコスト削減における基本戦略は、定期的な点検と調整が欠かせません。精密機器であるレーザー軸芯出し器は、正確な動作を維持するために定期的なメンテナンスが不可欠です。異物の混入やレーザー光源の劣化などが原因で性能が低下することがあります。このため、定期的な清掃やキャリブレーションが重要です。メンテナンスを怠ると、精度や効率が低下し、故障のリスクが高まるため、基本的な戦略としてメンテナンススケジュールの遵守が求められます。

レーザー軸芯出し器のメンテナンスポイント

レーザー軸芯出し器のメンテナンスポイントは、主にレーザー光源と反射面、光学系、およびソフトウェアの定期的な点検と調整が挙げられます。まず、レーザー光源の寿命を考慮し、定期的な点検によって光源の劣化を確認し、必要に応じて交換することが重要です。また、反射面や光学系の清掃と位置調整、ソフトウェアのアップデートなども欠かせません。これらのポイントを適切にメンテナンスすることで、レーザー軸芯出し器の正確な動作と長寿命を確保することができます。

長期的に見たコスト削減効果

メンテナンス作業において、長期的に見たコスト削減効果は非常に重要です。レーザー軸芯出し器を利用することで、機械の軸芯を高精度に調整することが可能となります。この精度の向上により、機械の正確な動作が保証され、故障や異常摩耗のリスクが低減されます。結果として、定期的なメンテナンスにかかるコストが大幅に削減され、長い目で見たときのメンテナンス全体のコストも効率化されることが期待されます。

効率的なメンテナンススケジュールの立て方

レーザー軸芯出し器を最大限に活用するためには、効率的なメンテナンススケジュールの立て方が重要です。まず、機器の稼働時間や使用状況を考慮し、最適な点検・調整のタイミングを設定します。さらに、レーザー軸芯出し器を使用して軸芯のズレを検出し、定期的な調整を行うことで、機械の正確な動作を維持することが可能です。効率的なメンテナンススケジュールを策定することで、機械の寿命を延ばし、メンテナンス作業の効率化とコスト削減につながります。

レーザー軸芯出し器の技術的特長とその活用方法を徹底解説

最新技術の特長とその利点

レーザー軸芯出し器は、最新の技術を駆使しており、その特長は高度な精度と迅速な操作性にあります。従来の手動微調整に比べ、レーザー技術によるアライメントは数分で完了し、生産効率を飛躍的に向上させます。ポンプやモーターの振動を最小限に抑え、異常摩耗を防止することが可能であり、エネルギーロスも低減されるため、運用コストを削減します。操作が簡単で、作業者の専門的スキルを必要とせず、高品質なアライメントを実現します。

具体的な活用方法とその効果

レーザー軸芯出し器の具体的な活用方法は、レーザー光を照射して機械の軸芯を検出し、微細なズレを正確に調整することです。この操作により、ポンプやモーターの振動や騒音を減少させ、機械の効率を最大限に引き出します。アライメントの短時間完了により、ダウンタイムを最小限に抑え、工場の生産性を向上させます。コンパクトなレーザー軸芯出し器は持ち運びも便利で、現場での使用に適しています。

技術の進化とその展望

レーザー軸芯出し器の技術は、精度と効率の向上を実現するために着実に進化しています。従来では難しかった微細なズレの検出や調整を、高度なレーザー技術によって迅速かつ正確に行うことが可能となりました。将来的には、さらなる自動化やAIの活用により、より効率的な軸芯調整が実現されると期待されています。このような進化は、工場の生産性向上やエネルギー効率化に大きな貢献をすることが見込まれています。

工場での具体的な活用事例

実際の工場において、レーザー軸芯出し器はさまざまな利点をもたらしています。例えば、特定の製造工場では、この装置を導入したことで生産ラインの精度が向上し、機械の振動が軽減されたことが報告されています。これにより、設備トラブルが大幅に減少し、生産効率が飛躍的に向上しました。さらに、エネルギー効率が最適化され、コスト削減にも成功しています。工場内での実践的な活用事例からも、レーザー軸芯出し器の価値と効果が明確に示されています。